tecnología de concreto

Introducción:

Un Ingeniero Civil debe estudiar Tecnología de

concreto porque debe saber :

* Seleccionar los componentes (cemento,

Agregado, agua, Aditivos) para lograr un

concreto de la resistencia especificada en el

proyecto o expediente técnico además debe

saber interpretar los resultados provenientes

del laboratorio.

* Dosificar la mezcla de un concreto; es decir

la proporción con que van entrar los

componentes, especialmente la relación aguacemento que es el principal factor que controla

la resistencia del concreto.

* Escoger el método más adecuado para el

transporte del concreto evitando la

segregación de los componentes por otro lado

debe poner especial atención en la colocación

del concreto dentro de los encofrados, para

luego utilizar un medio eficaz de

compactación.

* Seleccionar el medio mas conveniente de

curado para obtener un concreto de alta

resistencia y de gran durabilidad

* Establecer la resistencia Cilíndrica o de

compresión del concreto de Acuerdo a las

Normas vigentes.

Antecedentes del concreto en ele mundo

Su origen es milenario y se ha perfeccionado

con el paso de los años.

Grandes obras fueron construidas en cemento

y concreto.

De acuerdo con algunas investigaciones, los

hallazgos mas antiguos de los que se tiene

conocimiento sobre el uso de mezclas

cementantes datan de los años 7000 a 6000

a. C. cuando en las regiones de Israel y la

antigua Yugoslavia respectivamente, se

encontraron vestigios de los primeros pisos de

concreto a partir de calizas calcinadas.

Posteriormente cerca al año 2500 a.C., se

emplearon mezclas de calizas y yesos

calcinados para pegar los grandes bloques de

piedra que se utilizaron para la construcción

de las pirámides de Giza en Egipto.

El concreto en el Perú

Los incas tenían solidos conocimientos en

astronomía, trazado y construcción de canales,

edificaciones de piedra y adobe, construían

edificaciones de piedra sin un material ligante o

cementante para unir las piezas.

Entre 1920 y 1930 se da un gran desarrollo de

la ciudad de Lima, con nuevas avenidas, plazas y

edificaciones importantes.

Basta recordar que en esa década se construyen

las edificaciones mas importantes de la plaza de

armas, la plaza san Martin y las calles y

avenidas del centro histórico.

El terremoto de 1940 en lima, afecta en forma

muy importante las edificaciones de adobe.

Los códigos ACI todavía no se usaban con

frecuencia.

En la décadas 1950 y 1960 se producen cambios

importantes en la arquitectura peruana: se

eliminan los muros de albañilería de las

edificaciones, se hacen ventanas mas amplias y

mamparas de piso a techo.

La ingeniería peruana estaba al día con los

sistemas constructivos en concreto armado, pre

o postensado e incluso prefabricado.

En los años 1966, 1970 y 1974 se inicia la

transformación de los criterios de estructuración

y análisis y diseño e edificaciones en concreto

ene l Perú, debido a los terremotos de esos

años.

En 1967 se desarrolla el proyecto de la primera

norma sísmica peruana.

Se puede decir que en la década de 1970 se

comienza a usar los primeros programas de

computo para el análisis de edificios.

concreto

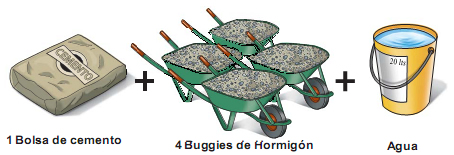

El Concreto es una mezcla de

cemento Portland, agregado fino,

agregado grueso, aire y agua en

proporciones adecuadas para

obtener ciertas propiedades

prefijadas, especialmente la

resistencia.

CONCRETO=CEMENTO PORTLAND+AGREGADOS+AIRE+AGUA

características y naturaleza del concreto

Entre los factores que hacen del concreto un material

de construcción universal tenemos :

a) La facilidad con que puede colocarse dentro de los

encofrados de casi cualquier forma mientras aun tiene

una consistencia plástica.

b) Su elevada resistencia a la compresión lo que le hace

adecuado para elementos sometidos fundamentalmente a

compresión, como columnas y arcos.

c) Su elevada resistencia al fuego y a la penetración del

agua.

clases y tipos de concreto

Concreto Simple:

Es una mezcla de cemento Portland, agregado,

fino, agregado grueso y agua. En la mezcla el

agregado deberá estar totalmente envuelto por

la pasta de cemento, el agregado fino deberá

estar totalmente envuelto por la pasta de

cemento, el agregado fino deberá rellenar los

espacios entre el agregado grueso y a la vez

estar recubierto por la misma pasta.

Concreto Simple = Cemento + A.fino + A.Grueso + Agua

Concreto Armado:

Se denomina así, al concreto simple cuando este

lleva armaduras de acero como refuerzos y que

esta diseñado bajo la hipótesis de que los dos

materiales trabajan conjuntamente, actuando la

armadura para soportar los esfuerzos de

tracción o incrementar la resistencia a la

compresión del concreto.

Concreto Ciclópeo:

Se denomina así, al concreto simple que esta

completamentado con piedras desplazadoras de

tamaño máximo de 10”, cubriendo hasta el 30%

como máximo, del volumen total. Las piedras

deben ser introducidas previa selección y

lavado, con el requisito indispensable de que

cada piedra, en su ubicación definitiva debe

estar totalmente rodeada de concreto simple.

Concreto Ciclópeo = Concreto Simple + Piedra desplazadora

Concreto Estructural:

Se denomina así, cuando este es dosificado,

mezclado, transportado y colocado, de acuerdo

a especificaciones precisas, que garanticen una

resistencia mínima pre-establecida en el diseño

y una durabilidad adecuada.

Concreto Liviano:

Son preparados con agregados livianos y su peso

unitario varía desde 400 a 1700kg/m3.

Concreto Normal:

Son preparados con agregados corrientes y su

peso unitario varia de 2300 a 2500Kg/m3.

Según el tamaño máximo del agregado. El peso

promedio es de 2400Kg/m3.

Concreto Pesado:

Son preparados utilizando agregados pesados, alcanzando el peso

unitario valores entre 2800 a 6000kg/m3.

Generalmente se usan agregados como las baritas, minerales de

fierro, como la magnetita, limonita y hematita. También,

agregados artificiales como el fósforo de hierro y partículas de

acero.

La principal aplicación de los concretos pesados la constituyen la

protección biológica contra los efectos de las radiaciones

nucleares.

También se utiliza en paredes de bóveda y cajas fuertes, en pisos

industriales, y en la fabricación de contenedores para desechos

radiactivos.

Concreto Premezclado:

Es el concreto que se dosifica en planta, que puede ser

mezclado en la misma o en camiones mezcladores y que

es transportado a obra.

Concreto Prefabricado:

Son elementos de concreto simple o armado fabricados

en una ubicación diferente a su posición en la

estructura.

Concreto Bombeado:

Concreto que es impulsado por

bombeo, a través de tuberías hacia ubicación final.

Cemento

El cemento es un conglomerante formado a

partir de una mezcla de caliza y arcilla

calcinadas y posteriormente molidas, que

tiene la propiedad de endurecerse al

contacto con el agua.

CEMENTO PORTLAND:

Es un producto

comercial de fácil adquisición el cual

cuando se mezcla con agua, ya sea solo o

en combinación con arena, piedra u otros

similares, tiene la propiedad de reaccionar

lentamente con el agua hasta formar una

masa endurecida. Esencialmente es un

clinker finalmente molino, producido por la

cocción a elevadas temperaturas, de

mezclas que contienen cal, alúmina, fierro

y sílice en proporciones determinadas.

El proceso de fabricación del cemento comprende cuatro

etapas principales:

1. Extracción y molienda de la materia prima.

2. Homogeneización de la materia prima.

3. Producción del Clinker.

4. Molienda de cemento.

* Las materias primas para la elaboración del cemento

(piedra caliza, arcilla, arena, mineral de hierro y yeso)

se extrae de canteras o minas y, dependiendo de la

dureza y ubicación del material, se aplican ciertos

sistemas de explotación y equipos. Una vez extraída la

materia prima es reducida a tamaños que puedan ser

procesados por los molinos de crudo.

*Las materias primas, finalmente molidas e íntimamente

mezcladas, se calientan hasta el principio de la fusión

(1400-1450°C), usualmente en grandes hornos

giratorios, que pueden llegar a medir mas de 200m de

longitud y 5.50m de diámetro.

* Al material parcialmente fundido que sale del horno se le

denomina “clinker”(pequeñas esferas de color gris

negruzco, duras y de diferentes tamaños). El clinker

enfriado y molido a polvo muy fino, es lo que constituye

el cemento Portland comercial. Durante la molienda se le

agrega una pequeña cantidad de yeso (3 ó 4%), para

regular la fragua del cemento.

Clasificación

La presente NTP se aplica a los

siguientes tipos de cemento adicionado

que generalmente son concebidos para el

uso indicado.

Cemento Portland adicionados para

construcción de concreto en general.

Tipo IS: Cemento Portland con escoria de

alto horno.

Tipo IP: Cemento Portland puzolánico.

Tipo IL: Cemento Portland - caliza

Tipo I(PM): Cemento Portland puzolánico

modificado.

Tipo IT: Cemento adicionado ternario.

Tipo ICo: Cemento Portland compuesto.

Empresas de cemento en el Peru

Cemento Andino:

Cemento Portland tipo I, II y V

Cemento Portland Puzolánico tipoi (PM)

Caliza Cemento Inca:

Cemento Portland tipo I y II

Cementos Lima:

Cemento Portland tipo I ,marca "Sol"

Cemento Portland tipo I-BA

Cemento Portland tipo IP ,marca "Súper Cemento

Atlas"

Cemento Portland tipo II-BA

Cemento Portland tipo V-BA

Cementos Pacasmayo:

Cemento Portland tipo I, II y V

CementoPortlandMS-ASTMC-1157

CementoPortlandCompuestoTipo1Co.

Cementos Selva:

Cemento Portland tipo I

Cemento Portland tipo II y V

Cemento Portland Puzolánico tipo IP

CementoPortlandCompuestoTipo1Co.

Cemento Sur:

Cemento Portland tipo I ,II, V, marca "Rumi“

Cemento Portland Puzolánico tipo IP

Cemento Yura:

Cemento Portland tipo I, II, V

Cemento Portland Puzolánico IP.

ALMACENAJE DEL CEMENTO EN OBRA

En el caso de nuestros cementos en bolsas, almacenar en

ambientes cerrados y sobre tablillas de madera, la

perdida de resistencia probablemente es en 3 meses

15% y en 6 meses 25%. En el cemento guardado se

forman grumos, la cantidad de estos es un índice de su

probable utilidad, si hay grumos y no se puede

deshacerse con la presión los dedos, quiere decir que el

cemento ha perdido resistencia. Si el clima esta

demasiado húmedo y lluvioso debe usarse en pocos días.

Debe almacenarse en bolsas unas encima de otras

máximo de 10, evitando dejar menor espacio posible

entre ellas. Debe organizarse las bolsas para que se

gasten de acuerdo al orden de llegada.

Normas técnicas peruana

(NTP)

(NTP)

Las siguientes normas contienen

disposiciones que al ser citadas en

este texto constituyen requisitos

de esta Norma Técnica Peruana.

Como toda norma está sujeta a

revisión, se recomienda a aquellos

que realicen acuerdos en base a

ellas, que analicen la conveniencia

de usar las ediciones recientes de

la normas citadas seguidamente.

El Organismo Peruano de

Normalización posee la

información de las Normas

Técnicas Peruana en vigencia en

todo momento.

NTP 334.001:2011 CEMENTOS. Definiciones y nomenclatura.

NTP 334.002:2003 CEMENTOS. Determinación de la finura expresada por la

superficie especifica (Blaine)

NTP 334.004:2008 CEMENTOS. Ensayo en autoclave para determinar la

estabilidad de volumen.

NTP 334.005:2011 CEMENTOS. Método de ensayo para determinar la

densidad del cemento Portland.

NTP 334.006:2003 CEMENTOS. Determinación del tiempo de fraguado del

cemento hidráulico utilizando la aguja de Vicat.

NTP 334.007:2011 CEMENTOS. Muestreo e inspección.

NTP 334.009:2011 CEMENTOS. Cemento Portland. Requisitos.

NTP 334.045:2010 CEMENTOS. Método de ensayo para determinar la finura

por tamizado húmedo con tamiz normalizado 45 um (N° 325)

NTP 334.048:2003 CEMENTOS. Determinación del contenido de aire en

morteros de cemento hidráulico.

NTP 334.051:2006 CEMENTOS. Método de ensayo para determinar la

resistencia a la compresión de morteros de cemento Portland usado especímenes

cúbicos de 50 mm de lado.

NTP 334.064:2009 CEMENTOS. Método para determinar el calor de

hidratación de cementos Portland. Método por disolución.

NTP 334.067:2011 CEMENTOS. Método de ensayo para determinar la

reactividad potencial alcalina de combinaciones cemento-agregado. Método de la

barra de mortero.

NTP 334.074:2004 CEMENTOS. Determinación de la consistencia normal.

NTP 334.075:2004 CEMENTOS. Cemento Portland. Método de ensayo

normalizado para optimizar el SO3 usando resistencia a la compresión a las 24

horas.

NTP 334.082:2008 CEMENTOS. Cemento Portland. Especificaciones de la

Performance.

NTP 334.084:2009 CEMENTOS. Especificación normalizada para aditivos

funcionales a usarse en la producción de cementos Portland.

NTP 334.085:2005 CEMENTOS. Aditivos de proceso a usarse en la producción

de cementos Portland.

NTP 334.006:2008 CEMENTOS. Método para el análisis químico del cemento.

NTP 334.093:2001 CEMENTOS. Método de ensayo para determinar la

expansión de barras de mortero de cemento portland curadas en agua.

NTP 334.094:2009 CEMENTOS. Método normalizado para determinar el

cambio de longitud en morteros de cemento Portland expuestos a soluciones

sulfatadas.

NTP 334.111:2002 CAL Y PIEDRA CALIZA. Definiciones y nomenclatura.

NTP 334.127:2012 CEMENTOS. Adiciones minerales del cemento y hormigón

(concreto). Puzolana natural cruda o calcinada y ceniza volante. Método de ensayo.

NTP 334.0144:2004 CALES. Cal hidratada para su uso con puzolanas

Requisitos.

NTP 334.165:2007 CEMENTOS. Métodos de ensayo normalizado para cambios

de longitud de morteros y concretos con cemento Portland endurecido.

NTP 350.001:1970 Tamices de ensayo.

No hay comentarios.:

Publicar un comentario